2013年度特集

品質向上への改革 その1

品質向上への改革社会からさらに信頼される存在となるためにものづくりの原点「品質」を見直しています

品質向上。このわずか4文字の単語を目標に、多くの企業がさまざまな取り組みを行っています。京セラドキュメントソリューションズもまた、ここに新しい価値を求め、その実現に向けて新しい考え方としくみの構築に着手しました。本物の高品質は社会に利益と幸福をもたらすことを信じて動き始めた、私たちの改革にスポットを当てます。

従来の概念を覆す品質管理への取り組みがプロフェッショナルな製品やサービスを生む

私たち京セラドキュメントソリューションズは京セラグループの一員として、その経営の共通の原点である「京セラフィロソフィ」をベースにさまざまなCSR活動に取り組んでいます。その一つに、より良い製品とサービスを提供し、社会の要求に適切に対応し、ステークホルダーの皆様から絶対的な信頼をいただく、「お客様重視」があります。

昨年4月から取り組みを開始した「品質向上への改革」は、その理念を実践するために、品質管理の原点に立ち戻り、市場に送り出す製品の信頼性、市場に送り出した後のサービスのクォリティなどを今一度見直すことで、仕事への取り組み姿勢、プロセス、判断基準を新たに構築しようというイノベーションです。

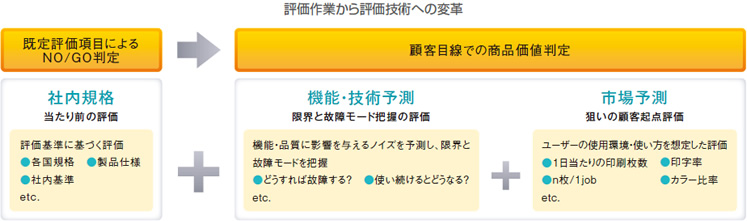

要諦は「評価作業」ではなく「評価技術」

改革の最も大きな目標は、プロフェッショナルな製品、プロフェッショナルなサービスを提供するということです。そのためにはより論理的に、技術的に、確固としたメーカーとしての責任を果たしていかなければなりません。

従来、品質保証部門は、製品がお客様のもとで正確に機能し、いかに目的が達成されるのかという確認作業が主であり、実際にテストして不具合が発生しなければ合格、という目線で評価していました。しかし、IT化が進んで次々と新しい技術が登場し、かつてない変革期が訪れている今日の市場にはその手法はマッチしなくなりました。また、グローバルに事業を展開する当社としては、さまざまな使用環境や使用方法を想定し、どのような想定外のことが起こるかということを事前に把握しておき、製品がお客様にとって問題はないのか、あるいは最適なのかをあらかじめ注視することが重要ではないか。その発想から品質保証の取り組み姿勢を根本から変えていくことにしたのです。

ここで求められるのは思考回路のイノベーションです。品質保証の担当者としての正しい判断力と製品に搭載されている技術への理解を技術者と同程度まで高め、市場に出す前にどのような製品試験を行えば最良であるかということまで考えを巡らすことができる資質が問われます。

そのためには試験、評価の前に設計部門の技術者に製品の設計意図、背景、目指す方向などを確認するプロセスが必要となります。そのうえで、製品が目指している考え方は良いが、こういうリスクを伴っているのではないかといったことを予測し、有意注意の形で品質試験を通して判断していきます。それは、設計技術とその意図を正確に把握するとともに、お客様の使い勝手やネットワーク環境など市場での情報を加えた両面から判断をするという取り組みを深堀りすることでもあるのです。

従来の「評価作業」から脱却し、目標設定の確定、正しい技術理解、さらに品質工学の学習まで幅広く、深い思索と想像力を高める取り組みを踏まえた「評価技術」にレベルアップしなければなりません。具体的には情報を理解し、評価の計画を記述して実行し、その結果として是正していくというPDCAの流れでステップアップを図っていきます。さらには、過去のトラブルのデータベースの再整備やDRBFM※1の導入によって固めた基盤に、広範囲な知識や考え方を広めるために専門分野以外の学習会を重ねるなど、日々、多彩なテーマに基づいた議論を重ねています。

※ Design Review based on Failure Modes

設計変更点や条件・環境の変化点に着眼した心配点の事前検討を設計者が行い、さらにデザインレビューを通して設計者が気づいていない心配点を徹底的に洗い出す。この結果得られる設計・評価・製造へ反映すべき事項を踏まえ、未然防止を図る手法。

技術・製造・サービスの有機的連動を目指す

製品については信頼性評価や新製品の保証に関しては決められた基準で合否を判定するのではなく、信頼性工学をはじめ、かつてない手法を導入したうえで耐久性を評価し、どの素材を使えば機能を落とさないか限界まで把握することで初めて多様な市場で安心して使っていただける製品を送り出すことができる体制づくりを進めています。また、工場には工場向けのものづくりの品質管理手法を策定し、製造現場での技術理解の向上や部品一つひとつに至る品質向上を図って製品品質を高める施策を実施。併せて工程上のFMEA※による品質向上対策も導入しています。

記録として残るサービス情報は、次工程の業務を構築する資源となります。仕事をすればするほど情報が豊富になり、それが整備されて統計処理をされると、最終的に次の製品の設計にも寄与していくことになる。サービス情報と技術情報が相乗効果を発揮し、そこから新たな成長の兆候が醸成されると予測しています。

こうした考え方を打ち出しているのが今回の改革で、その根幹である「品質」というキーワードを、技術開発、製造、市場サポートの3 つの部門とも連携をとりながら、品質保証部門が有機的に連動させていくことが重要な鍵になるのです。製品の検証・評価、市場情報の収集・分析などそれぞれの担当者はすでにその実現に向けての取り組みを始めています。お客様からいろいろなことを教えていただきながら、学び続けることが基本姿勢です。そしてプロフェッショナルな製品を提供していく努力をさらに重ねてまいります。それがお客様の信用を得、私たちの製品を指名して購入していただく信頼につながるものと確信しています。

※ Failure Mode and Effect Analysis

故障・不具合の防止を目的とした、潜在的な故障・不具合の体系的な分析方法。

次ページ特集 品質向上への改革 その2